Nell’ambito del progetto AGROENER abbiamo messo a confronto 2 filiere energetiche con la stessa capacità produttiva, una basata sul pioppo, l’altra sui combustibili fossili, considerando vari scenari di cicli di taglio e meccanizzazione della raccolta. Abbiamo studiato l’impatto ambientale ed economico ed ecco i risultati.

L’utilizzo della biomassa legnosa come fonte rinnovabile per produrre energia termica ed elettrica rappresenta un argomento molto dibattuto, soprattutto in relazione alla possibilità di poter sostituire le fonti fossili altamente inquinanti per l’ambiente. A livello globale, la bioenergia (cioè energia da biomasse), copre circa il 9,5% dell’approvvigionamento totale di energia primaria, pari a circa il 70% dell’energia rinnovabile utilizzata. Tra le diverse tipologie di biomassa per energia, le piantagioni di pioppo coltivate a ceduo (cioè con tagli periodici, lasciando le ceppaie a terra che produrranno nuovi polloni), con tagli eseguiti a breve (ogni 2 anni) e media rotazione (ogni 3, 4 o 5 anni) (in inglese rispettivamente Short Rotation Coppice – SRC e Medium Rotation Coppice – MRC) possono svolgere un ruolo molto interessante nelle filiere energetiche su piccola scala e nei distretti energetici rurali, in particolare per la produzione di energia termica.

Nell’ambito del progetto AGROENER (finanziamento MIPAAF, D.D. n. 26329 dell’1/04/2016), è stata valutata la sostenibilità ambientale (impronta di carbonio o “carbon footprint”) ed economica di una filiera “legno-energia” su piccola scala, basata sulla coltivazione di pioppo per la produzione della biomassa legnosa come combustibile per una caldaia da 350 kW termici, capace di soddisfare potenzialmente il fabbisogno termico di edifici pubblici per una volumetria complessiva di circa 10.000 metri cubi (equivalente a soddisfare le esigenze di energia termica di 30-40 famiglie, in appartamenti di 80-100 metri quadrati). L’analisi ha preso in considerazione vari scenari di cicli di taglio e meccanizzazione della raccolta. L’impronta di carbonio e la sostenibilità economica della filiera della biomassa sono state messe a confronto con quella del combustibile fossile (gasolio) impiegato in una caldaia convenzionale per produrre la stessa quantità di energia termica della centrale a biomassa.

Piantagioni di pioppo e scenari di studio

Le piantagioni di pioppo SRC e MRC si trovano all’interno del CREA- Centro di ricerca Ingegneria e Trasformazioni agroalimentare, sede di Monterotondo (RM), a nord-est di Roma, e sono state realizzate a partire dall’anno 2005. Le densità d’impianto variano da 7.000 a 11.000 piante ad ettaro per gli impianti SRC (Foto 1), e 1.100-3.300 per gli impianti MRC. Per l’analisi sviluppata nel presente articolo sono stati considerati due cicli produttivi complessivi rispettivamente di 16 e 15 anni, in relazione ai turni di taglio applicati. Nel ciclo di 16 anni sono applicati turni di taglio biennali (8 tagli) e quadriennali (3 tagli). Nel ciclo di 15 anni, invece, i turni di taglio sono triennali (5 tagli) e quinquennali (3 tagli).

Sistemi di raccolta e livello di meccanizzazione adottato

Per i turni di taglio di 2 e 3 anni, sono stati considerati due sistemi di raccolta della biomassa:

- Sistema di raccolta discontinuo a bassa meccanizzazione basato sull’impiego di un trattore munito di sega a disco per il taglio; un trattore con pinza anteriore per l’esbosco delle piante intere e una cippatrice forestale montata su trattore per la cippatura delle piante (Tractor-Based harvesting System – TBHS) (Foto 2);

- Sistema di raccolta continuo ad alta meccanizzazione basato sull’impiego di una falcia-trincia-caricatrice che in un solo passaggio effettua il taglio, la raccolta e la cippatura delle piante (Forage-based Harvesting System – FBHS) (Foto 3).

Per i turni di taglio di 4 e 5 anni, a causa delle maggiori dimensioni delle piante, sono stati considerati i seguenti due sistemi di raccolta:

- Sistema di raccolta a bassa meccanizzazione con impiego di motosega nell’abbattimento delle piante, estrazione di alberi interi con trattore dotato di verricello e successiva cippatura con cippatrice forestale (Chainsaw-Based Harvesting System – CBHS) (Foto 4);

- Sistema di raccolta a meccanizzazione avanzata che utilizza una macchina con cesoia per l’abbattimento e accatastamento delle piante, un trattore specializzato per l’esbosco (skidder) con pinza per l’estrazione degli alberi e una cippatrice per la produzione di cippato da utilizzare nella centrale termica a biomassa (Shear head-Based Harvesting System – SBHS) (Foto 5).

Dalla combinazione dei cicli di taglio e delle tipologie di meccanizzazione adottate per la raccolta della biomassa, sono stati analizzati otto scenari: 2-TBHS; 2-FBHS; 3-TBHS; 3-FBHS; 4-CSHS; 4-SBHS; 5-CSHS; 5-SBHS.

Filiere energetiche a confronto

Il modello di confronto dell’impatto ambientale ed economico della filiera energetica a biomassa e di quella basata sul combustibile fossile prende in considerazione rispettivamente l’intero ciclo di vita del pioppeto e della centrale a biomasse e il ciclo di vita di produzione e consumo del gasolio e della relativa centrale termica dedicata.

Il confronto riguarda l’intero periodo di riferimento, con produzione annua costante di uguale quantitativo di energia utile, pari a circa 1.592 GJ per anno, per ciascuna tipologia di impianto termico. Tale produzione di energia termica serve per il riscaldamento invernale degli edifici adibiti ad ufficio per una volumetria potenziale di circa 10.000 metri cubi. Il periodo di riscaldamento è di circa 130 giorni effettivi all’anno, con un fabbisogno annuo di biomassa pari a circa 290 tonnellate al 35% di umidità.

Valutazione della sostenibilità ambientale

Lo studio ha valutato la quantità di gas con effetto serra emessa e trattenuta dalla filiera del pioppo SRC e MRC per produrre energia termica, dall’estrazione delle risorse utilizzate fino alla produzione dell’energia, applicando la metodologia del “Life Cycle Assessment” (ISO14040-44:2006). Per gli otto diversi scenari proposti, sono stati considerati gli elementi tecnici e gli input del ciclo di vita delle piantagioni di pioppo. Sono stati quindi raccolti e analizzati tutti gli input e gli output delle filiere, sotto forma di dati primari e secondari, ottenuti sia direttamente da anni di prove sperimentali sulla coltivazione del pioppo, sia sulla base di informazioni ricavate in letteratura.

Per ogni ciclo produttivo è stato valutato l’impatto generato dai processi agricoli, di trasporto e di trasformazione lungo tutto il ciclo di vita del pioppeto. Sono state quindi confrontate le emissioni di CO2 equivalente per unità di energia termica prodotta (1 GJ) a valle di ogni scenario.

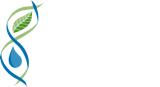

I vari scenari esaminati non hanno evidenziato differenze statisticamente significative nelle emissioni di CO2 eq. per GJ di energia prodotta. Tuttavia, si evidenzia una tendenza ad avere maggiori impatti nei cicli produttivi che presentano turni di taglio più brevi (19,6-19,7 kg CO2eq per GJ) e dove vi è più incidenza della fertilizzazione effettuata dopo ogni taglio (Figura 1, colonne azzurre). Nel taglio quinquennale, infatti, il minor apporto di concime azotato ha comportato una apprezzabile riduzione delle emissioni (17,4-17,5 kg CO2 eq per GJ). Facendo il raffronto rispetto al grado di meccanizzazione adottato nell’operazione di raccolta, in linea generale, si riscontrano emissioni leggermente superiori in corrispondenza di livelli di meccanizzazione più elevati.

Le maggiori emissioni di CO2 per unità di energia sono attribuite alla filiera del pioppo biennale. La differenza di oltre 2 kg di CO2eq per GJ dei cicli biennali rispetto a tutti gli altri è dovuta, infatti, alle maggiori perdite nello stoccaggio del cippato fresco prodotto dai tagli frequenti che portano a maggiori emissioni. La differenza è solo parzialmente compensata dalle maggiori emissioni dovute ai sistemi di raccolta dei turni più lunghi che prevedono un maggior numero di operazioni agricole da svolgere.

Le differenze tra i turni di taglio biennali rispetto a tutti gli altri sono invece molto evidenti quando si parla di emissioni per unità di peso della biomassa prodotta (Figura 1, colonne rosse). In questo caso, la CO2 emessa si riduce di circa il 54-55% nel sistema di taglio biennale FBHS (25,7 vs 55,1-57,6 kg CO2 per tonnellata) e di circa 24-25% nel sistema TBHS (42,2 vs 55,1-57,6 CO2 eq. per tonnellata).

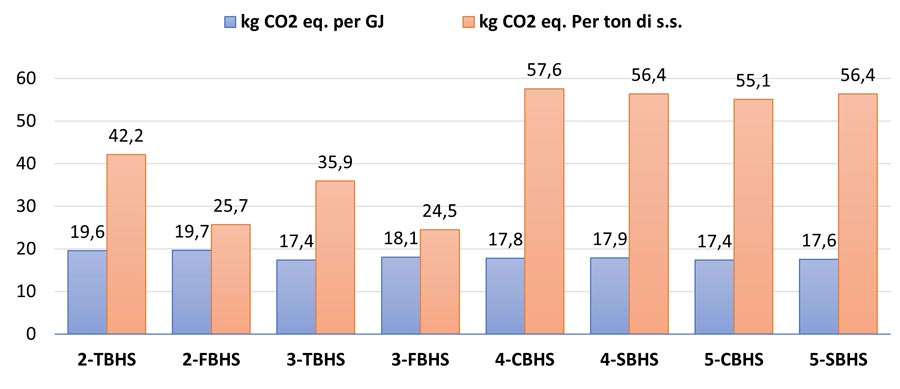

Nella Figura 2, invece, sono riportati i risultati di impatto ambientale dell’intera filiera a biomassa di pioppo rispetto all’intera filiera del combustibile fossile (gasolio). Il confronto dimostra come il passaggio dalla filiera del combustibile fossile a quella della biomassa (nella figura è rappresentato il sistema alimentato con pioppo a ciclo di taglio biennale) consenta una riduzione del 77% delle emissioni di gas serra (86,2 vs 19,7 kg CO2 per GJ di energia prodotta).

Nello studio, non è stata considerata la CO2 immagazzinata nel suolo sotto forma di carbonio organico. Se considerassimo anche questo stoccaggio di carbonio per l’intero ciclo colturale (circa 7,61 tonnellate di C per ettaro, corrispondenti a 27,9 tonnellate di CO2 eq. per ettaro), allora le emissioni finali di gas serra prodotte dalla filiera della biomassa per generare 1 GJ di energia termica si ridurrebbero ulteriormente di 13,4 kg di CO2 eq.

Valutazione della sostenibilità economica

Il Life Cycle Cost Analysis (LCCA) rappresenta uno strumento utile e di supporto alle decisioni quando si rende necessario confrontare due o più alternative di progetti durante un intero ciclo di vita. Il modello di valutazione, tenuto conto di una durata poliennale degli investimenti, è impostato sull’approccio di calcolo finanziario e di determinazione del Valore Attuale Netto (VAN). Tramite l’analisi si possono identificare tutti i costi e benefici futuri, relativi ad una o più opzioni di investimento, riportandoli al loro valore presente in modo da rendere il confronto tra le diverse scelte più efficace.

Nel presente studio, la metodologia è stata applicata in riferimento ai soli costi avuti durante l’intero ciclo di vita delle due filiere poste a confronto. Da un lato tutti i costi relativi alle piantagioni energetiche (costi d’impianto e di gestione annuale) e della centrale di trasformazione, dall’altro, invece, tutti i costi relativi all’approvvigionamento del gasolio e all’installazione, manutenzione e gestione della relativa centrale termica.

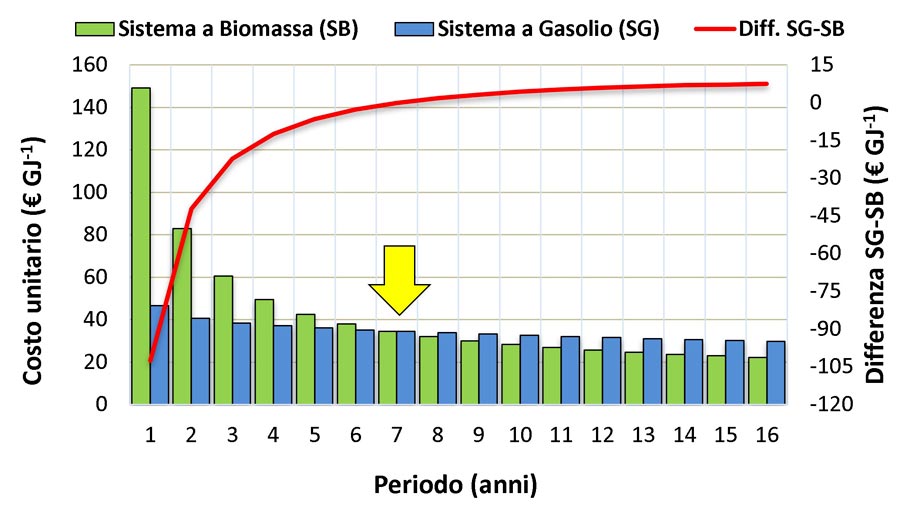

L’analisi economica si è quindi concentrata sulla valutazione della sostenibilità dell’autoproduzione di biocombustibile in relazione alla gestione delle piantagioni forestali energetiche e dell’intera microfiliera finalizzata alla produzione di energia termica per il fabbisogno interno di edifici da riscaldare durante il periodo invernale. Il modello economico sviluppato su un ciclo di vita di 16 anni (Figura 3), fa riferimento allo scenario 2-TBHS che è quello maggiormente applicabile su piccola scala. Dal confronto del costo per unità di energia termica prodotta dai due sistemi di riscaldamento (biomassa vs gasolio), si evidenzia che il sistema a biomassa permette una riduzione dei costi di circa 7,53 € per GJ di energia utile erogata, ottenuta dalla differenza di valore tra costo medio del sistema a gasolio, (29,71 € per GJ) e quello del sistema a biomassa (22,18 € per GJ).

L’analisi economica sottolinea, seppur con margini ridotti, la maggiore sostenibilità della filiera di autoconsumo della biomassa per produrre energia termica già a partire dal settimo anno di durata dell’investimento, rispetto all’impiego di una fonte energetica fossile quale il gasolio.

Considerazioni conclusive

La costituzione di filiere energetiche che utilizzano centrali termiche a biomassa su piccola scala, come il modello proposto nel presente studio, ad oggi, risulta essere ancora una delle soluzioni più interessanti per implementare l’uso di bioenergie. La significativa riduzione delle emissioni di gas serra rispetto ad un sistema di riscaldamento basato su combustibili fossili, nonché il maggiore vantaggio economico ed il ridotto consumo annuale di biomassa, permettono una programmazione semplificata di approvvigionamento di biomassa, che può essere autoprodotta all’interno dell’azienda, tramite piantagioni di pioppo dedicate. Rispetto alle grandi centrali a biomassa, quindi, questo modello di piccola filiera energetica produce anche un ridotto impatto sul territorio, sicuramente più tollerato dalle comunità locali. Una maggiore diffusione territoriale di queste tipologie di filiere energetiche, singole oppure in forma aggregata, produce un beneficio all’azienda e all’imprenditore agricolo o al gestore dell’impianto, in quanto vi è partecipazione diretta al valore aggiunto della biomassa prodotta e della sua conversione in energia.

Primo ricercatore CREA Centro Ingegneria e Trasformazioni Agroalimentari

Si occupa di analisi tecniche, economiche ed energetiche della filiera foresta-legno, delle filiere agricole, dei processi produttivi. Analizza le performance delle macchine e i costi di esercizio, i modelli di ottimizzazione dei cantieri meccanizzati e dei processi produttivi dei sistemi agricoli, forestali e del verde urbano

#lafrase: Misurate ciò che è misurabile e rendete misurabile ciò che non lo è (Galileo Galilei)

Primo Ricercatore CREA Centro Ingegneria e Trasformazioni Agroalimentari

La sua ricerca è principalmente focalizzata sull’ottimizzazione delle logistiche di raccolta e gestione delle colture industriali e dei residui agricoli, nonché sulla valutazione della sostenibilità ambientale delle filiere agro-industriali secondo la metodologia del Life Cycle Assessment (LCA)

#lafrase: Se l’opportunità non bussa, costruisci una porta (Milton Berle)